循環(huán)流化床鍋爐烘爐過程-高強(qiáng)耐火澆注料

澆注料常見問題-[ 發(fā)布日期:2016-06-22 14:34:23 | 瀏覽:3197次 ]

烘爐過程

通常耐火材料具有一定的水分。它首先是由表面開始蒸發(fā),蒸發(fā)速度將隨耐火材料的水分降低而下降。在初始階段,宜采取低溫和量多的干燥煙氣;干燥速度應(yīng)加以控制(在該時(shí)將達(dá)到的最大值的干燥速度),隨著溫度的上升,干燥速度下降。在后階段,為保持良好的烘爐過程在干燥區(qū)域內(nèi)可保持較高的溫度。

烘爐分為兩個(gè)階段:

第一階段:烘爐機(jī)烘爐;

第二階段:此階段是當(dāng)鍋爐整機(jī)啟動(dòng)前,利用鍋爐正常運(yùn)行用主油槍對(duì)耐火材料進(jìn)行進(jìn)一步烘干過程。在此階段,為保護(hù)鍋爐再熱器,汽機(jī)應(yīng)具備投運(yùn)條件。

第一階段溫度測(cè)量控制

根據(jù)各處熱電偶返回的溫度與預(yù)定烘爐曲線相比較,通過調(diào)節(jié)各處烘爐機(jī)的油量與配風(fēng),使各處溫度滿足預(yù)定烘爐曲線的要求。

溫度的測(cè)量不是直接對(duì)耐火材料的表面,而是測(cè)量煙氣的溫度。由于耐火材料的溫升將滯后于煙氣溫度,控制煙氣溫度相對(duì)于耐火材料來說是安全的。對(duì)每一區(qū)域的溫度取相應(yīng)各側(cè)點(diǎn)的平均值。

第一階段烘爐過程的注意事項(xiàng)

(1)在整個(gè)烘爐過程中,所有的溫度測(cè)點(diǎn)將作記錄并存檔。

(2)烘爐過程中,所有的水冷壁管與冷渣器受熱面管必須保持水循環(huán)。

(3)烘爐過程中,冷渣器灰控制閥必須通冷卻水與冷卻風(fēng)。

(4)烘爐過程中,分離器出口煙道上的排汽孔上方周圍應(yīng)留足夠排放空間。

第一階段烘爐結(jié)票簽定

采用各部位相同的材料與厚度,預(yù)制試塊,在烘爐前放在相應(yīng)部應(yīng)內(nèi)部,待烘爐保溫結(jié)束后取出分析,如含水率小于2.5%,則可按烘爐曲線降溫。在溫度降到常溫后再取各相應(yīng)部位試樣按有關(guān)標(biāo)準(zhǔn)進(jìn)行分析,并以此分析結(jié)果為準(zhǔn)。

試塊制作:

(1)爐底:鋼纖維耐磨耐火澆注料,規(guī)格250*250*180(厚),四側(cè)與底用鋼板封住,數(shù)量2塊。

(2)爐膛下部四側(cè)與懸吊屏:耐磨耐火可塑料,規(guī)格250*250*34 (厚),四側(cè)與底用鋼板封住。

(3)回料腿、分離器進(jìn)出口煙道、冷渣器:耐磨耐火澆注料與保 溫澆注料,規(guī)格250*250*350(耐磨耐火澆注料厚l 50,保溫澆注料厚200),四側(cè)與底(保溫澆注料)用鋼板封住。

或者采用極限取樣法即在水份最多的部位一平衡煙道頂部的開孔 處,取保溫澆注料100g,分別裝入兩只密封器皿50g,一只器皿放入 實(shí)驗(yàn)室烘箱逐步加熱到145℃,保溫l小時(shí)稱量,如含水率小于2.5%, 即為烘爐合格。則可按烘爐曲線降溫。另一只器皿放入實(shí)驗(yàn)室烘箱 逐步加熱到110℃,保溫24小時(shí)稱量,如含水率小于2.5%,即為校核烘爐合格。

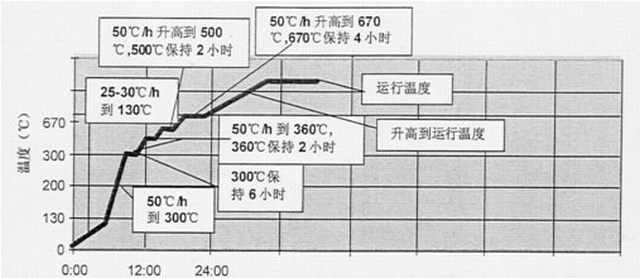

第一階段烘爐曲線

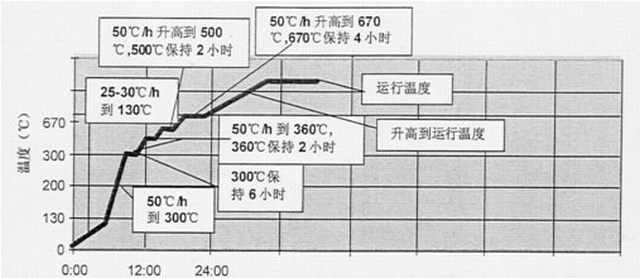

第二階段投運(yùn)時(shí)烘爐的升溫曲線

第二階段升溫曲線語言描述 時(shí)間(小時(shí))

周圍環(huán)境溫度

1)以25-30℃/h的速率加熱到130℃ 4小時(shí)

2)以50℃/h的速率加熱到300℃ 3~4小時(shí)

3)300℃保溫 6小時(shí)

4)以50℃/h的速率加熱到500℃ 6小時(shí)

5)500℃保溫時(shí)間2小時(shí) 2小時(shí)

6)以50℃/h的速率加熱到670℃ 3~4小時(shí)

7)670℃保溫 4小時(shí)

8)加熱到正常運(yùn)行的溫度 3小時(shí)

干燥過程需要花費(fèi)的大約時(shí)間 約32小時(shí)

【大

中

小

】

【打印】

【關(guān)閉】

【返回頂部】

上一篇

:耐磨耐火澆注料使用說明

下一篇

:循環(huán)流化床鍋爐烘爐條件-耐火澆注料

相關(guān)產(chǎn)品展示

相關(guān)資料

品中心.jpg)

![]()